Fundamentos de la Aplicación

¿Cómo nos aseguramos de que el endurecimiento superficial se aplique de manera segura y que el propietario de la tubería de perforación obtenga la máxima protección durante la vida útil de su tubería de perforación? En términos de soldadura, el hardbanding es relativamente simple. Si tiene el material correcto, el operador ha recibido la capacitación adecuada, el equipo es preciso y consistente, y se sigue el procedimiento correcto, entonces un endurecimiento superficial excelente no es difícil. En Hardbanding Solutions, nuestro objetivo es hacer que la necesidad de remoción de hardbanding sea un historial. No solo ahorra tiempo y dinero a nuestra industria, sino que conduce a una perforación más segura y eficiente.

Application Essentials

Buen mantenimiento de registros

Alentamos a nuestros aplicadores a mantener registros detallados de cada trabajo. Luego, si algo sale mal, se les puede consultar para determinar si se siguieron los procedimientos correctos.

- condición de CIP

- Alambre que se está aplicando: número de lote

- Condición de hardband viejo

- Temperatura de precalentamiento

- Todos los parámetros de soldadura

- Temperatura entre pases

- Hardbanding terminado

- Altura, forma, ancho y estado de la banda

Inspección de la unión de la herramienta

Es esencial asegurarse de que la unión de la herramienta esté lista para la aplicación o reaplicación. Por ejemplo, en una unión de herramientas nueva, debemos estar seguros de que se haya eliminado todo el fosfato, así como cualquier otro contaminante, como el aceite. La inspección es aún más importante antes de volver a aplicar sobre una banda dura previamente usada.

Desafortunadamente, debido a la química de algunos materiales que todavía están en el mercado hoy en día y a los errores durante la aplicación, será necesario quitar algunas bandas duras y no son candidatas para una nueva aplicación directa. Esto puede deberse a una química incompatible oa defectos.

Aquí hay algunos defectos a tener en cuenta. Huecos, porosidad, agrietamiento y delaminación. Póngase en contacto con nosotros para obtener asesoramiento, estaremos encantados de ayudar con cualquier aplicación para asegurarnos de que se realice de forma segura.

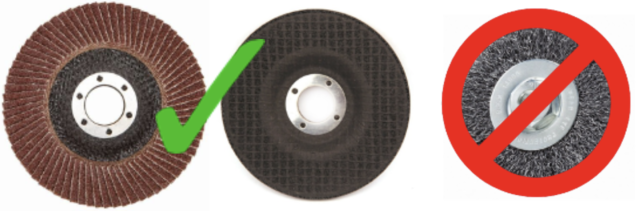

Limpieza

La mejor herramienta para eliminar la contaminación, como la suciedad o el aceite, de la unión de la herramienta es una piedra abrasiva o un disco de láminas. No recomendamos el uso de herramientas tipo cepillo de alambre.

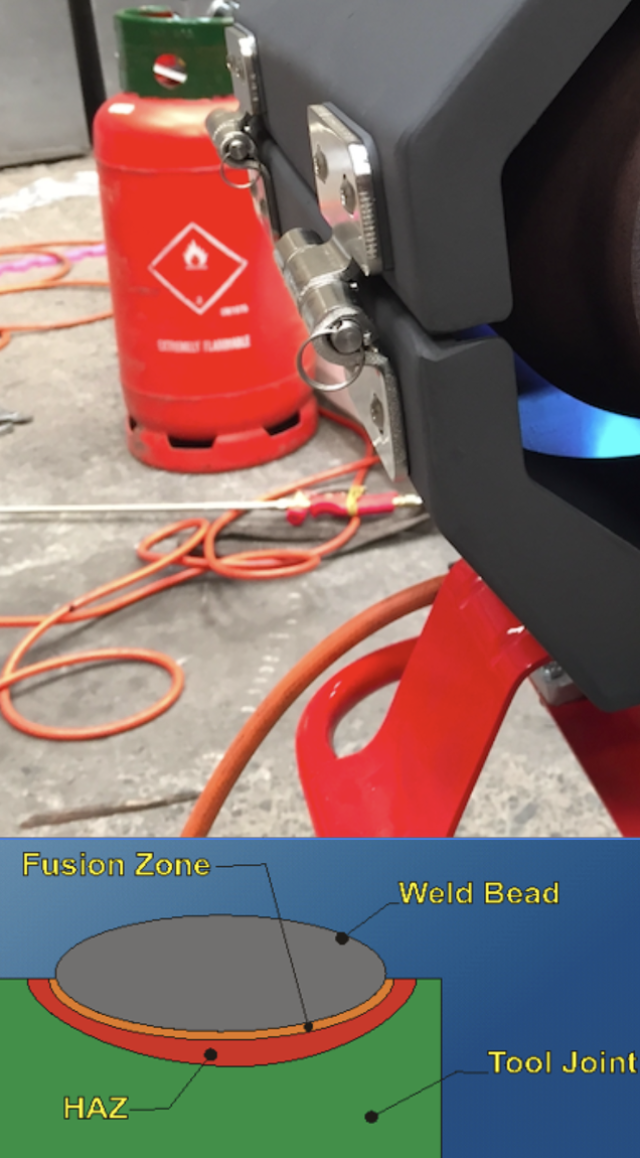

Precalentamiento

Precalentamiento: la parte del hardbanding que con mayor frecuencia se omite y se malinterpreta. El motivo del precalentamiento antes de soldar es garantizar que el área alrededor y debajo de la soldadura esté a la temperatura suficiente después de la aplicación para ayudar a un enfriamiento lento. Si el material base se enfría demasiado rápido, la zona afectada por el calor, o HAZ, se volverá demasiado dura. Al garantizar una alta temperatura final entre pasadas al combinar el precalentamiento y el calor agregado por el propio proceso de soldadura, y al aplicar protección como el aislante de soluciones de endurecimiento superficial, la unión de la herramienta se enfriará lentamente y la ZAT no se endurecerá más allá de un nivel seguro.

Es importante lograr un calor de remojo durante el precalentamiento, lo que significa que el calor debe haber penetrado a través del espesor de la pared de la unión de la herramienta. Si solo se calienta la superficie, la unión de la herramienta se enfriará demasiado rápido. Para averiguar cómo determinar el calor de remojo, comuníquese con nosotros o consulte nuestro manual Duraband NC.

Métodos de precalentamiento

El equipo utilizado para precalentar tendrá un impacto en el tiempo y la atención necesarios para garantizar el éxito. El propano es el método más común. No recomendamos usar una llama abierta ya que es difícil lograr un calor de remojo. Mucho mejor es una caja de precalentamiento como nuestra propia SkyeHeat. El calentamiento por inducción es, con mucho, el método más fácil y rápido, pero tiene un costo inicial más alto.

Cuando mida la temperatura final entre pases después de soldar, la medida debe tomarse en el material base, dentro de 1" del hardband. No recomendamos usar varillas de temperatura, ya que no son lo suficientemente precisas. Los pirómetros digitales están bien, pero deben usarse con tenga cuidado ya que las superficies brillantes pueden alterar las lecturas. Con mucho, el mejor método es una sonda o un termómetro de contacto.

Soldadura

El procedimiento de soldadura en sí es relativamente simple, siempre que el equipo de soldadura sea suficiente. Las máquinas de soldar vienen en todas las formas y tamaños. Habíamos estado capacitando a los endurecedores en todo el mundo durante años antes de que decidiéramos diseñar nuestra propia unidad de endurecimiento superficial Skye, para facilitar el endurecimiento superficial. Descubrimos que algunas unidades construidas a un precio más bajo eran en realidad incapaces de aplicar endurecimiento superficial tan bien como debería ser. Normalmente se tarda entre 6 y 10 minutos en aplicar tres bandas. Es importante controlar el calor en la junta de la herramienta, ¡no nos gusta que los soldadores tomen un descanso mientras hay una tubería caliente!

Asegúrese de que se sigan los parámetros de soldadura recomendados.

El área de soldadura debe estar a la temperatura recomendada al inicio de la soldadura.

El operador de hardband debe monitorear de cerca el proceso y hacer los ajustes necesarios.

Descargue la tubería y verifique rápidamente la temperatura entre pasadas, el diámetro exterior de la banda dura. y ancho

Aplicar protección de enfriamiento lento inmediatamente.

Después de la inspección

El hardband terminado debe inspeccionarse para asegurarse de que cumpla con los criterios de aceptación del material y de los clientes. Con Duraband, se debe verificar lo siguiente.

- Sin huecos, grietas u otros defectos.

- Las bandas deben ser planas o ligeramente coronadas.

- Las bandas cóncavas no son aceptables.

- Buenos enlaces (10-15% de superposición).

- Altura correcta de la banda: 3/32" a 5/32" (2,4 mm a 4,0 mm).

- Las bandas comienzan aproximadamente 3/8" (10 mm) desde una conicidad de 18°.

- Aproximadamente 3” (75 mm) de ancho total.