Coolbanding para proteger el IPC

Coolbanding

CoolBanding - Hardbanding de baja entrada de calor

Patente de Nº US 10,267,101 B2

Durante los procedimientos convencionales de reaplicación de endurecimiento superficial, la junta de la herramienta se precalienta de 225 °F a 700 °F (107 °C a 371 °C) según el diámetro exterior de la junta de la herramienta, se endurece y luego se enfría lentamente. Durante el procedimiento de endurecimiento superficial, la temperatura de la unión de la herramienta puede aumentar fácilmente de 600 °F a 850 °F (315 °C a 454 °C). En casi todos los casos de reaplicaciones, el revestimiento plástico interno (IPC), si está presente, se quema o se daña gravemente. Esto tiene serias implicaciones para la operación de perforación. Reemplazar el IPC lleva mucho tiempo y es costoso.

En un intento por mantener fría la unión de la herramienta, algunos aplicadores eligieron temperaturas de precalentamiento más bajas solo para descubrir que habían comprometido seriamente la ductilidad de la unión de la herramienta esencialmente enfriándola. También encontraron que están fuera de algunas especificaciones requeridas. Otros han aplicado el uso de enfriamiento por agua de varias maneras, pero el resultado de una mala ductilidad y el incumplimiento de las especificaciones sigue siendo el mismo. A la luz de los desafíos descritos anteriormente, Hardbanding Solutions de Postle Industries se dispuso a desarrollar un procedimiento de hardbanding que logra la protección del IPC, mientras mantiene la integridad de la junta de la herramienta. El resultado es un procedimiento patentado llamado CoolBanding. Este procedimiento se puede utilizar con una variedad de productos IPC con excelentes resultados. El enfriamiento con agua precalentada es un requisito para el procedimiento CoolBanding.

Cabe señalar que, si bien es deseable conservar el IPC, no existe una especificación conocida que requiera que el DI de la unión de la herramienta esté recubierto de plástico.

Una inspección minuciosa del IPC antes de CoolBanding ayudará a garantizar resultados exitosos. El Manual de CoolBanding no aborda ni garantiza las nuevas aplicaciones exitosas para proteger el IPC. Es estrictamente una pauta producir una baja entrada de calor en el diámetro interior de una junta de herramienta, que cuando se aplica correctamente, puede resultar en la protección del IPC del calor del arco de soldadura.

La industria del endurecimiento superficial ha seguido durante mucho tiempo procedimientos estrictos de reaplicación de endurecimiento superficial que especificaban criterios mínimos para precalentamientos y temperaturas entre pasadas. Estas especificaciones se redactaron para garantizar que los depósitos de soldadura de endurecimiento superficial se enfriaran con la lentitud suficiente para evitar valores de dureza excesivos de la zona afectada por el calor (HAZ) del metal base y el posible agrietamiento. Los precalentamientos típicos variaron de 150 °F a 600 °F (66 °C a 316 °C) y se determinaron estrictamente por los diámetros exteriores de la unión de la herramienta. Si bien este procedimiento, junto con los procedimientos de enfriamiento lento, garantiza niveles de dureza de la HAZ del metal base por debajo del requisito especificado de 40Rc, hizo poco para mantener el diámetro interior de la unión de la herramienta lo suficientemente frío como para evitar que el IPC sufra daños por calor. En términos generales, la mayoría de los productos de IPC comienzan a deteriorarse con los procedimientos de hardbanding a aproximadamente 400 °F (204 °C), lo que en muchos casos resultó en la eliminación completa y la nueva aplicación del IPC; un procedimiento muy costoso.

Hardbanding Convencional

La Fig. 1 muestra un esquema de una sección transversal desgastada de endurecimiento superficial que expone el depósito de soldadura de endurecimiento superficial, la ZAT del metal base y el material original de la junta de herramientas. El Duraband NC anterior se ha desgastado al ras de la superficie de la unión de la herramienta. Si Duraband NC se aplicó correctamente, la ZAT del metal base debe ser inferior a 40Rc. Esto es aceptable. Si se utiliza exactamente el mismo procedimiento para volver a aplicar con un precalentamiento a 204 °C (400 °F) y un enfriamiento lento, la ZAT del metal base estaría dentro de la especificación de dureza 40Rc, pero el IPC se dañaría permanentemente. La solución para esto es CoolBanding.

CoolBanding Explicado

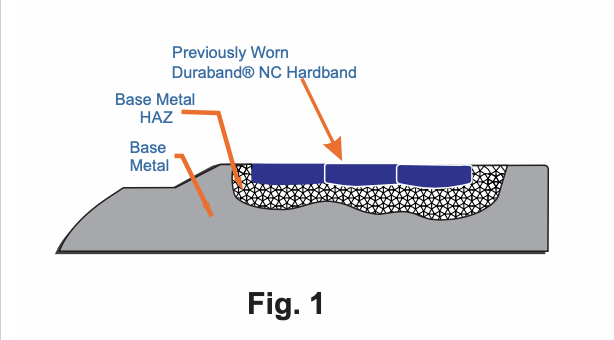

Para entender cómo CoolBanding permite proteger el IPC sin violar la especificación de la dureza de la ZAT del metal base, es esencial observar los cambios de parámetros que lograrán esto.

La Fig. 2 ilustra la diferencia que tienen los parámetros de soldadura en la profundidad de penetración. 2A es una configuración convencional con electrodo positivo con oscilación. 2B ilustra el efecto HAZ si la oscilación está apagada o en cero, y 2C muestra la oscilación en cero con electrodo negativo. Está claro que 2C es el más deseable.

Fig. 2

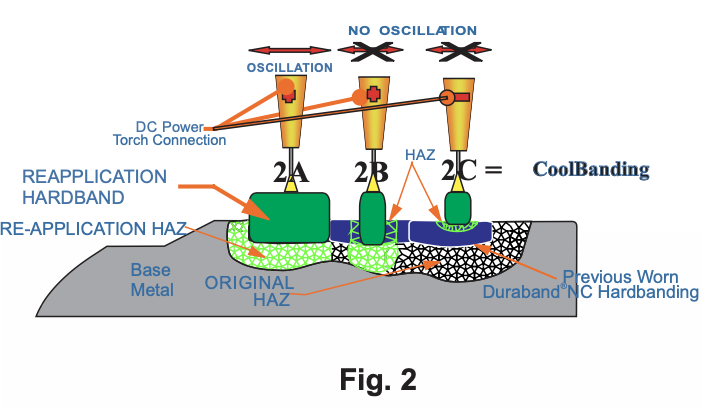

La Fig. 3 muestra una ilustración de la sección transversal del depósito de soldadura CoolBanding. La soldadura con Duraband NC con conexión de alimentación de electrodo negativo y sin oscilación, da como resultado una penetración y dilución muy bajas. Junto con comenzar con un precalentamiento de 150 °F (66 °C) y rociar agua caliente debajo del área de la banda dura mientras suelda, protegerá el IPC. Usted puede estar preguntando, "pero ¿qué pasa con el metal base HAZ?" La palabra operativa aquí es "metal base", porque de esto se ocupaba la especificación original. Como se muestra en la Fig. 3, la ZAT para la reaplicación de CoolBanding está bien dentro del depósito de soldadura Duraband NC anterior y NO está asociada con la ZAT del metal base. En realidad, el depósito de CoolBanding vuelve a templar el metal base a una dureza más baja que el hardbanding original o anterior. Esta es una ventaja añadida al procedimiento CoolBanding.

Aún se requieren procedimientos de enfriamiento lento para el procedimiento CoolBanding para ayudar a minimizar la diferencia en las tasas de contracción entre el metal de soldadura y el metal base. El enfriamiento lento también promueve la reducción del estrés.

Fig. 3

Hardness Profile

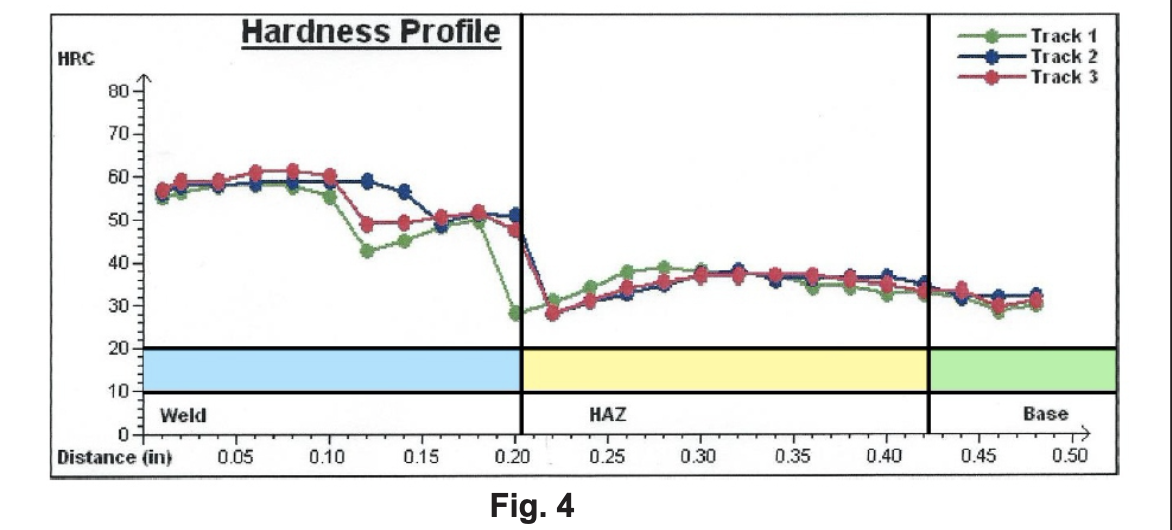

The hardness profile, Fig. 4 was taken through a section of a Coolband® re-application deposit and

deep into the base metal. Tracks 1, 2 and 3 are the hardness indentations in the various zones from the CoolBanding®, previous Duraband®NC, base metal HAZ and finally into the base metal itself. It is interesting to note the drop in hardness in the previous Duraband®NC. Under conventional hardbanding procedures the hardness is typically in the high 50’s to low 60’s Rc. This drop into the low 50’s Rc indicates that during the CoolBanding® procedure, the heat from the bands actually tempered the previous Duraband®NC layer. This heat carried a short ways into the base metal HAZ, which as shown is a slight dip in hardness into the mid 20’s and as the heat faded, the HAZ returned to normal hardness values.

Resumen

Los procedimientos de hardbanding convencionales casi garantizan el daño del IPC por el calor del arco de soldadura combinado con las temperaturas típicas de precalentamiento y entre pasadas. Además, la introducción de agua de refrigeración a varias temperaturas casi garantiza la violación de los valores máximos de dureza en la ZAT del metal base. Existe una alternativa a estos procedimientos destructivos... CoolBanding. El procedimiento de reaplicación de CoolBanding sobre Duraband NC previamente aplicado fue desarrollado por Hardbanding Solutions de Postle Industries con la intención de proteger el IPC de los daños que se produzcan durante el procedimiento de reaplicación, siempre que el IPC no se haya dañado antes del procedimiento de CoolBanding.

Si bien hay algunos cambios leves en los parámetros de soldadura, se puede usar fácilmente el equipo de endurecimiento superficial convencional. Se debe utilizar rocío de agua para una protección IPC exitosa. Se requiere capacitación y certificación especiales para poder usar el procedimiento de reaplicación de CoolBanding sobre Duraband NC aplicado previamente.